服务电话

400-997-7758

企业邮箱

service@forplus.cn

高压水刀切割退役风电叶片的应用

在能源领域,风力发电和航空航天产业规模持续扩大,叶片作为关键部件,随着使用年限增长或受损而退役。水切割技术凭借冷切割、切口平整、可加工复杂形状等优势,在退役叶片回收处理中得到广泛应用,实现资源回收和环境保护。

一、高压水刀切割退役叶片应用优势

-

环保无污染:

-

无粉尘/有毒气体:水刀切割不产生热反应,避免了玻璃纤维/碳纤维粉尘和树脂燃烧释放的VOCs(如苯系物),符合环保法规(如欧盟《废弃物框架指令》)。

-

无热影响区:保持材料原有性能,避免热变形或分层,便于后续回收利用。

-

-

高精度与适应性:

-

复杂几何切割:可精准处理叶片曲面、多层复合材料(如环氧树脂+玻璃纤维)的异质结构,切口平整(粗糙度Ra≤50μm),减少后续加工需求。

-

-

安全性提升:

-

防爆防静电:适合切割可能残留导电纤维的叶片,降低火花引燃风险。

-

二、技术实施要点

-

设备选型

-

高压系统:需采用增压器或直驱泵,稳定维持350MPa以上压力。

-

磨料喷射系统:针对叶片增强纤维(如E-glass/S-glass),选用80-120目石榴石砂,混合比0.3-0.5kg/min。

-

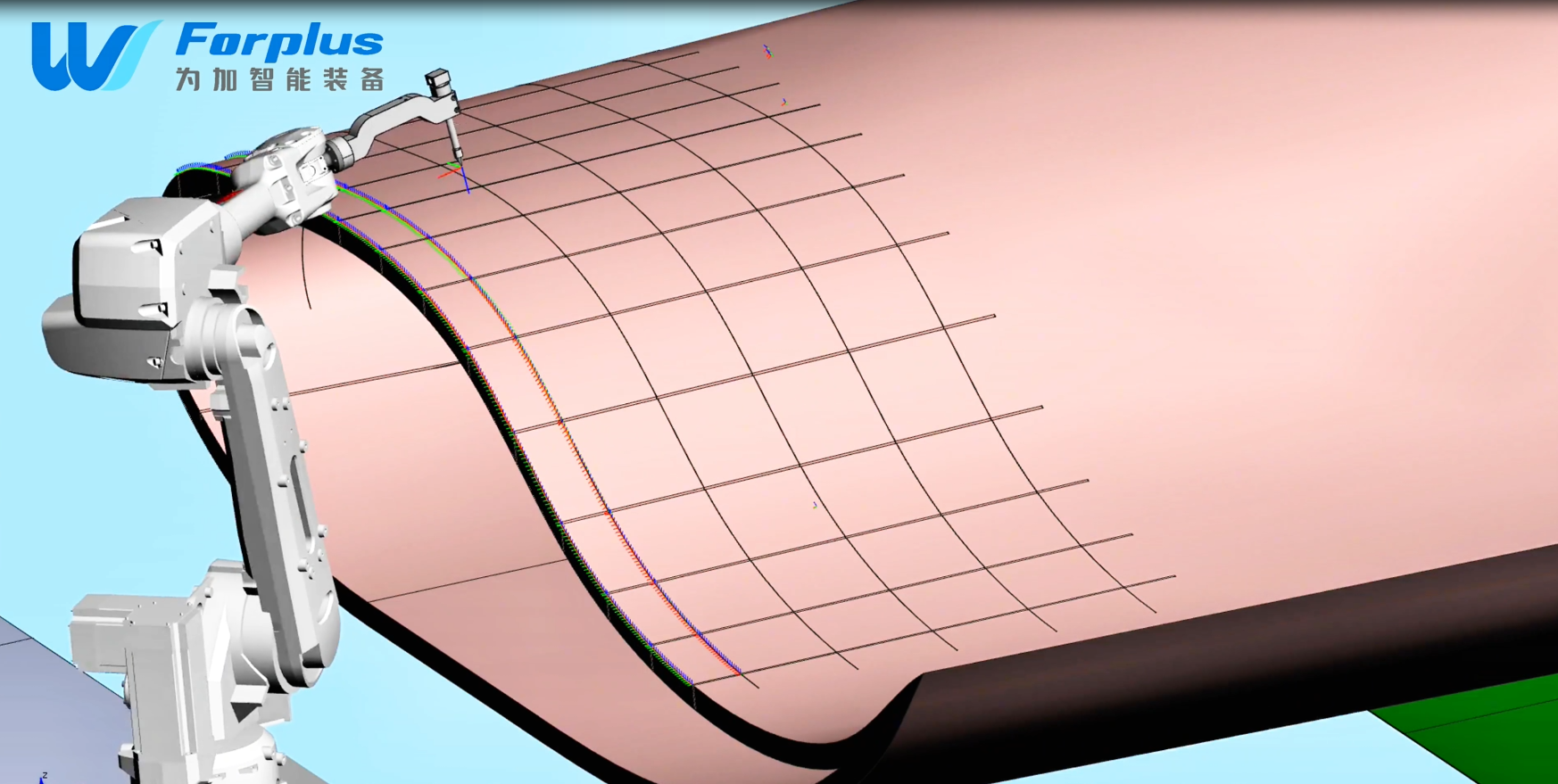

数控平台:集成五轴联动系统,适应叶片复杂曲率(如40-60米叶片需分段切割)。

-

-

工艺优化

-

分层切割策略:针对叶根金属部件(如螺栓)与复合材料区,切换纯水/磨料模式。

-

废水处理:配备沉淀-过滤系统回收磨料(回收率>90%)及处理树脂颗粒(COD需降至<100mg/L)。

-

-

经济性平衡

-

运营成本:磨料约占切割成本的40%,可通过回收系统降低消耗。

-

效率对比:切割1m厚复合材料约需10-15分钟,慢于机械锯切但优于激光切割(需防污染)。

-

三、挑战与对策

-

高能耗问题:

-

采用变频驱动泵站,能耗可降低15-20%(如为加的动态压力调节技术)。

-

-

磨料回收难点:

-

开发旋风分离+磁选复合系统,处理混合杂质(如金属碎屑)。

-

-

标准缺失:

-

参考《风力发电机组报废与回收通用技术规范》(GB/T 39725-2020)制定水刀切割工艺标准。

-

四、应用案例

-

使用400MPa水刀系统处理12吨级叶片,将切割后的玻璃纤维用于水泥窑协同处置,金属部件回收率>98%。

-

水刀切割结合机械臂,实现叶片自动化拆解,人工成本降低70%。

五、水刀切割退役叶片的未来发展

-

智能化集成:结合AI视觉识别叶片损伤区域,优化切割路径。

-

绿色升级:开发生物降解磨料(如核桃壳粉)及闭环水循环系统。

高压水刀技术为风电叶片回收提供了清洁高效的解决方案,但其规模化应用仍需产业链协同(如设备商-回收厂-材料商),以进一步降低成本并完善标准体系。

全国诚招代理商 欢迎垂询

联系我们

版权所有©为加智能装备(重庆)有限责任公司